Китай: лидер в технологиях декоративных панелей?

2026-01-07

Когда слышишь этот вопрос, первая реакция часто — скепсис. Лидер? Скорее, массовый производитель. Но именно здесь кроется главное заблуждение, с которым я сталкивался годами. Дело не только в объемах, а в той безумной эволюции, которую прошел этот сегмент за последнее десятилетие. Я помню времена, когда китайские панели были синонимом хрупкости и сомнительной экологичности. Сейчас же, глядя на образцы с завода в Гуандуне или Цзянсу, порой просто диву даешься. Но так ли всё однозначно? Попробую разложить по полочкам, исходя из того, что видел сам, а не из маркетинговых буклетов.

От поднебесного ширпотреба к инженерным решениям

Начало 2010-х. Основной запрос из России и СНГ был прост: максимально дешево и чтобы смотрелось. Китайские фабрики работали, как конвейер, штампуя ламинатные и ПВХ-панели с примитивной печатью под дерево или камень. Технологии отделки были базовыми, контроль качества — плавающим. Многие мои коллеги тогда на этом обожглись: партия могла быть идеальной, а следующая — с разницей в оттенке или кривой кромкой. Это создало долгоиграющую репутационную проблему.

Перелом, на мой взгляд, начался с приходом на внутренний рынок Китая серьезных требований к экологичности и пожаробезопасности. Внедрение стандартов вроде GB 8624 заставило производителей пересматривать состав сырья. Внезапно оказалось, что тот же МДФ для основы панелей можно делать не абы как, а с четким контролем эмиссии формальдегида. Это был не маркетинг, а реальный технологический сдвиг. Появились линии, которые могли стабильно выдавать продукцию класса E0, и это сразу вывело ряд игроков на другой уровень.

Яркий пример — эволюция декоративных панелей на основе алюминиевого композита. Если раньше это была просто окрашенная или пленочная поверхность, то сейчас это и фотокаталитические покрытия для самоочистки, и нано-текстуры, повышающие стойкость к царапинам, и сложные системы перфорации для акустики. Видел на выставке в Гуанчжоу панели, где декоративный слой интегрирован с LED-подсветкой на гибкой основе — и это не концепт, а серийная продукция для коммерческих интерьеров. Вот это уже не ширпотреб, а инженерия.

Ключевые технологические драйверы: где Китай реально силен

Если выделять области, где отрыв стал очевиден, то это, безусловно, оборудование и цифровизация процесса. Китайские станки для резки и фрезеровки с ЧПУ (тот же Bodor или HGLaser) сейчас стоят на множестве фабрик по всему миру. Но главное — их глубоко интегрировали в производство панелей. Это позволяет делать не просто прямые резы, а сложнейшие 3D-фаски, идеальные стыки шип-паз и художественную перфорацию, которую десять лет назад могли позволить себе только итальянцы.

Вторая точка роста — технологии печати и создания декора. Прямая УФ-печать на различных субстратах (МДФ, HPL, компакт-ламинат) достигла невероятной точности. Речь не о простых узорах, а о фотографическом качестве воспроизведения мрамора, ценных пород дерева, даже тканей. При этом стоимость такого декора в разы ниже европейского аналога. Помню, как мы с коллегами из ООО Ланьчжоу Цзиньтайлун Строительные Материалы обсуждали спецификации для одного проекта: им удалось добиться почти полной визуальной идентичности натуральному сланец на керамогранитной основе, но с весом панели в три раза меньше. Это решило проблему нагрузки на вентфасад.

Третий момент, о котором мало говорят, — логистика и упаковка. Китайские производители довели до автоматизма систему упаковки панелей, минимизирующую повреждения при морской перевозке. Это кажется мелочью, но для импортера каждая помятая панель — это прямые убытки. Сейчас стандартом стала вакуумная упаковка в термоусадочную пленку с угловыми протекторами из плотного картона. Мелочь? Нет, это результат тысяч отгрузок и анализа типовых повреждений.

Провалы и подводные камни: обратная сторона медали

Конечно, не всё сияет. Гонка за инновациями иногда рождает странные гибриды. Был у меня опыт с так называемыми умными панелями с интегрированными сенсорами влажности и температуры для здорового микроклимата. Идея сомнительная, реализация — откровенно сырая. Датчики выходили из строя, панели разбухали от конденсата… Клиент остался крайне недоволен. Это пример того, когда технология опережает здравый смысл и надежность.

Другая хроническая проблема — зависимость от конкретной фабрики и даже смены. Качество может кардинально меняться не от года к году, а от месяца к месяцу, если на линии сменился технолог или поставщик клея. Поэтому сейчас работать вслепую, просто по каталогу, — верный путь к проблемам. Нужны постоянный аудит, выезды на производство, тестовые заказы. Сайт https://www.lzjtlbm.ru, например, это лишь витрина. Реальные переговоры и техзадания всегда идут в обход общих фраз из раздела О нас.

И, конечно, сырье. Китай — крупнейший потребитель, но не всегда производитель лучшего сырья для основы. Тот же высокоплотный HDF часто импортируется из Европы или Южной Америки. Поэтому фраза полностью китайская технология иногда требует расшифровки: дизайн, обработка, сборка — да, но начинка может быть международной. Это не минус, а просто факт глобальной цепочки.

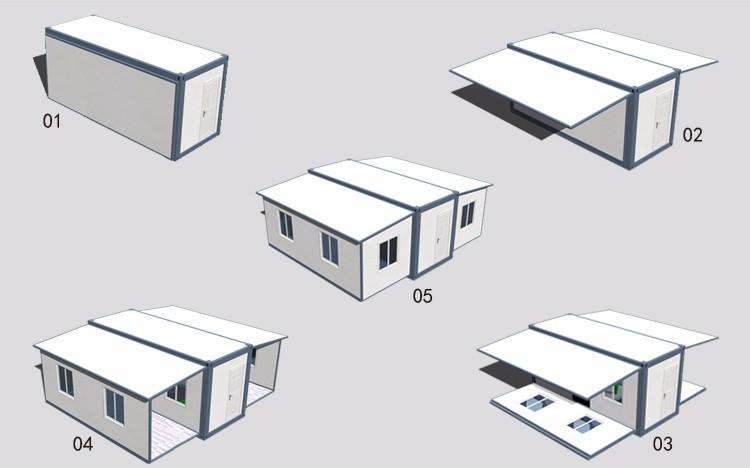

Кейс из практики: фасад в условиях резкого континентального климата

Хочу привести конкретный пример, который многое проясняет. Был проект в Сибири — вентилируемый фасад с использованием декоративных керамогранитных панелей крупного формата. Заказчик изначально смотрел в сторону Европы, но столкнулся с ценой и длительными сроками. Обратились к альтернативам.

После отбора остановились на фабрике в Фошане, которая специализируется на керамограните по технологии нано-полировка и двойной загрузки пигмента. Ключевым был вопрос морозостойкости и стойкости цвета к ультрафиолету. Китайские инженеры предоставили не просто сертификаты (которые, бывает, рисуют), а протоколы независимых испытаний в лабораториях в Харбине, где условия близки к нашим. Более того, они адаптировали систему крепления под наш профиль, предложив гибридный скрытый кляммер.

Результат? Фасад стоит уже пятый год. Панели не выцвели, сколов и трещин от перепадов температур (от +35 летом до -45 зимой) нет. Но был нюанс: первоначальная калькуляция не учла повышенный расход крепежа из-за ветровой нагрузки. Фабрика оперативно, за свой счет, догрузила необходимый объем кляммеров. Вот это — показатель зрелости. Не просто продать, а обеспечить результат. Это дорогого стоит и говорит о переходе от роли фабрики к роли технологического партнера.

Так лидер ли? Вместо заключения

Однозначно ответить да — значит, погрешить против истины. Лидерство — понятие комплексное. В массовом сегменте, в скорости внедрения новых визуальных эффектов, в оптимизации стоимости производства — безусловно, Китай задает тон. Его фабрики стали кузницей кадров и технологий для всего мира. Многие европейские бренды давно производят линейки именно там, просто не афишируя это.

Но если говорить о прорывных, фундаментальных технологиях в химии связующих, в создании абсолютно новых материалов (не модификаций существующих), то здесь пальма первенства часто все же у европейских и японских лабораторий. Китай же — гений адаптации, масштабирования и доведения до рыночного кондиционирования.

Поэтому, возвращаясь к заголовку. Китай — не единоличный лидер в классическом понимании. Он — ключевой драйвер, хаб и самый быстрый в мире инкубатор для технологий в области декоративных панелей. Игнорировать этот факт — значит, сознательно ограничивать себя в инструментах для работы. Но подходить к выбору нужно без иллюзий, с холодной головой и пониманием, что за каждым каталогом стоит конкретный завод, конкретная линия и конкретные люди. Как, впрочем, и везде. Просто масштабы и динамика другие. Совершенно другие.